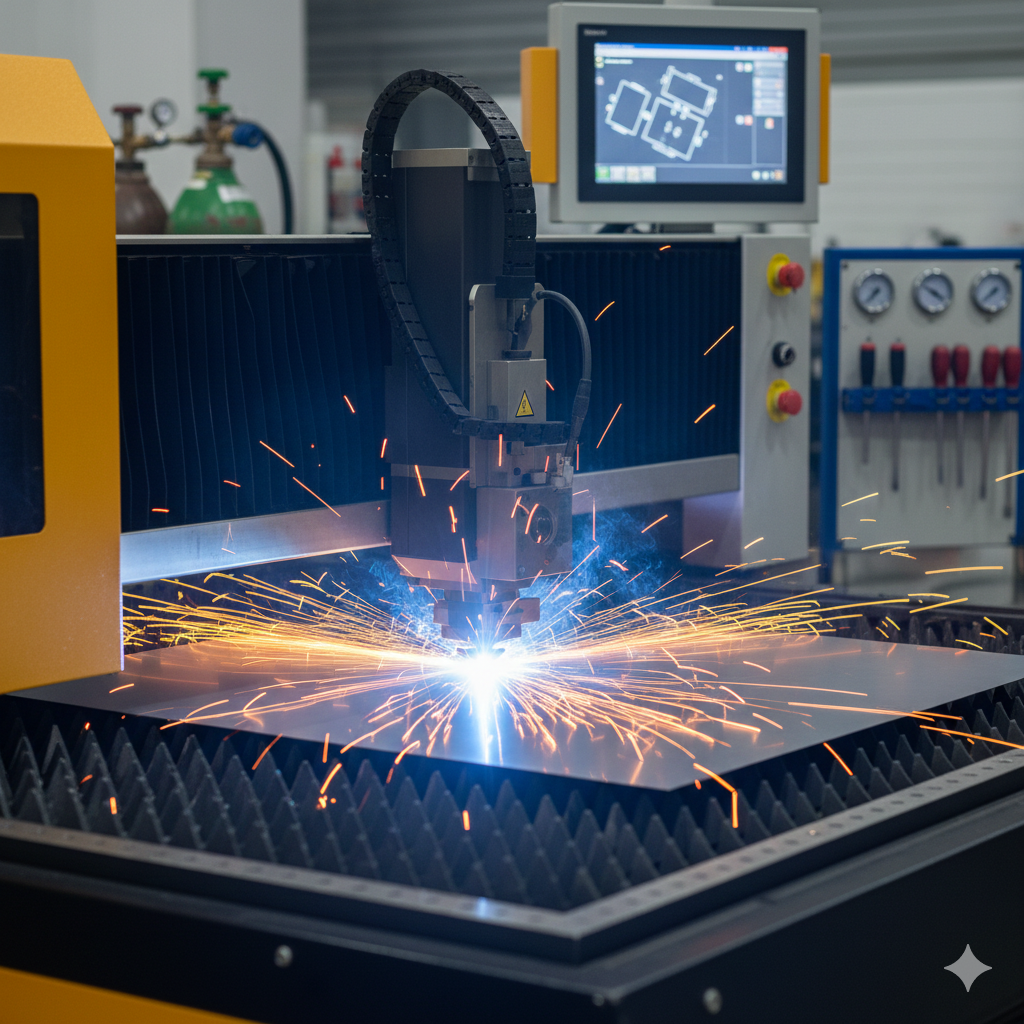

Лазерная резка — это высокотехнологичный, быстрый и точный метод обработки металла, но даже в этой сфере существует множество подводных камней. От выбора газа до настройки параметров — любая неточность может привести к дефектам кромки, потере точности или, что хуже, к повреждению дорогостоящего оборудования.

В этой статье мы подробно разберем наиболее распространенные ошибки при лазерной резке, углубимся в их причины и предложим проверенные инженерные решения для повышения качества и эффективности вашего производства.

1. Неправильный выбор параметров резки: ключ к успеху или источник брака?

Одной из самых частых причин брака является неверная настройка режима резки. Казалось бы, “универсальные” таблицы параметров должны работать всегда, но на практике их нужно адаптировать.

Причины:

- Несоответствие материала. Различные сплавы (например, нержавеющая сталь, алюминий, конструкционная сталь) требуют разных настроек мощности, скорости, давления газа и фокусного расстояния. То, что идеально режет углеродистую сталь, “жжет” или “не прорезает” нержавейку.

- Толщина материала. Каждая толщина имеет свой оптимальный диапазон параметров. Увеличение толщины требует больше мощности, но слишком большая мощность для тонкого листа приведет к оплавлению и “ступенькам”.

- Тип лазера. CO2-лазеры и оптоволоконные (Fiber) имеют разные длины волн и, соответственно, разную эффективность при взаимодействии с разными металлами. Оптоволокно лучше для высокоотражающих материалов (медь, алюминий), CO2 — для толстых углеродистых сталей.

- Износ сопла и оптики. Загрязнение или механическое повреждение фокусирующей линзы или сопла меняет геометрию луча, делая прежние настройки неэффективными.

Типичные ошибки:

- “Гадание” с параметрами. Вместо системного подхода — попытки методом проб и ошибок подобрать оптимальный режим, что ведет к перерасходу материала и времени.

- Использование устаревших или общих таблиц. Зачастую операторы используют настройки, которые не учитывают износ оборудования, чистоту газа или особенности конкретной партии металла.

- Пренебрежение тестовыми резами. Запуск крупной партии без предварительной проверки настроек на небольшом фрагменте.

Практические решения:

- Разработка собственных карт режимов. Начинайте с базовых рекомендаций производителя оборудования, но затем, используя тестовые резы, создавайте свои собственные, точные карты режимов для каждого типа и толщины металла, с учетом конкретного оборудования.

- Регулярная калибровка и обслуживание. Чистка оптики, замена сопел, проверка юстировки лазера — это обязательная рутина.

- Применение специализированного ПО. Современные станки оснащены программным обеспечением, которое позволяет хранить и быстро загружать оптимальные параметры для различных материалов.

2. Проблемы с газом: чистота и давление — залог качества

Вспомогательный газ (кислород, азот или воздух) — не просто “выдуватель” шлака. Он активно участвует в процессе резки и критически влияет на качество кромки.

Причины:

- Недостаточная чистота газа. При резке кислородом наличие даже незначительных примесей (например, влаги или масел) приводит к образованию оксидов, ухудшению качества реза и появлению “заусенцев”. При резке азотом (для получения неокисленной кромки) примеси кислорода приведут к окислению.

- Неправильное давление газа. Слишком низкое давление не удаляет весь расплавленный металл, оставляя нагар и шлак. Слишком высокое — может вызвать “турбулентность” потока, нестабильный рез и даже выдувание детали из зоны резки для тонких металлов.

- Неверный тип газа. Использование кислорода для нержавеющей стали, когда требуется неокисленная кромка (для пищевой промышленности или сварки), является ошибкой. Азот — для чистого реза; кислород — для быстрой резки толстых углеродистых сталей.

Типичные ошибки:

- Экономия на газе. Закупка несертифицированного газа или игнорирование чистоты системы подачи.

- Универсальное давление. Настройка одного и того же давления для всех материалов и толщин.

- Отсутствие фильтров. Забитые или отсутствующие фильтры в системе подачи газа.

Практические решения:

- Используйте газ высокой чистоты. Для лазерной резки требуется технический газ чистотой не менее 99.95%, а для некоторых применений (особенно азот) — 99.999%.

- Настройте давление под материал. Каждая толщина и тип металла требуют своего оптимального давления. Это часть создания карт режимов.

- Регулярная проверка системы. Проверяйте утечки, состояние редукторов, манометров и фильтров.

3. Ошибки в позиционировании и фокусировке лазерного луча

Точность лазерной резки напрямую зависит от того, насколько точно луч сфокусирован и позиционирован относительно поверхности металла.

Причины:

- Неверное фокусное расстояние. Луч лазера имеет конусную форму. Оптимальное качество реза достигается, когда точка фокуса находится внутри материала, обычно на 1/3 или 1/2 толщины листа. Если фокус на поверхности, рез будет широким и некачественным; если слишком глубоко — нестабильным.

- Загрязнение оптики. Пыль, брызги металла, конденсат на защитном стекле или фокусирующей линзе рассеивают луч, снижая его мощность и искажая форму.

- Неправильный выбор сопла. Диаметр сопла должен быть подобран под толщину материала. Слишком маленький диаметр приводит к быстрому загрязнению и обратному отражению луча, слишком большой — к снижению эффективности газовой струи.

- Юстировка лазерной головки. Несоосность луча и сопла.

Типичные ошибки:

- Игнорирование чистоты линз. Отказ от регулярной проверки и чистки дорогостоящей оптики.

- “Универсальное” сопло. Использование одного и того же сопла для всех задач.

- Неправильная установка фокуса. Забывчивость или непонимание принципов фокусировки.

Практические решения:

- Регулярная чистка оптики. Ежедневная проверка и чистка защитных стекол, еженедельная — фокусирующих линз.

- Правильный выбор сопла. Используйте сопла с оптимальным диаметром для каждой толщины (например, для тонких листов 1.0-1.5 мм, для толстых 2.0-3.0 мм).

- Точная настройка фокуса. Используйте автоматические системы фокусировки или ручные микрометры для точной установки.

- Периодическая юстировка. Проверка и настройка соосности лазерного луча и сопла.

4. Ошибки в программном обеспечении и раскрое (Nested Layout)

Даже идеальное оборудование может дать сбой, если управляющая программа или схема раскроя содержат ошибки.

Причины:

- Неправильный порядок резки. Сначала вырезаются крупные детали, а потом мелкие. Это может привести к перегреву листа, его деформации и смещению уже вырезанных деталей, что затрудняет резку оставшихся элементов.

- “Забытые” компенсации. Неучтенная толщина лазерного реза (керфа) при программировании контура.

- Недостаточные перемычки или их отсутствие. При вырезании множества мелких деталей без перемычек или фиксации они могут провалиться в отсек для отходов или быть подхваченными газовой струей, повредив головку.

- Ошибки в CAD/CAM. Неправильно замкнутые контуры, наложение линий, “двойные” линии в чертежах, которые транслируются в G-код.

Типичные ошибки:

- Автоматический раскрой без проверки. Доверие к алгоритмам программы без ручной проверки порядка резки.

- Игнорирование компенсации. Не учтена ширина реза.

- Отсутствие микроперемычек. Для мелких деталей.

Практические решения:

- Оптимизация порядка резки. Сначала вырезайте внутренние контуры, затем внешние. Мелкие детали режутся в первую очередь, а крупные — последними.

- Используйте компенсацию ширины реза. Всегда вводите поправку на ширину лазерного керфа (обычно 0.15-0.3 мм).

- Микроперемычки (табы). Для мелких деталей используйте короткие, легко отламывающиеся перемычки, чтобы они оставались в листе до конца резки.

- Тщательная проверка CAD-файлов. Перед генерацией G-кода убедитесь в отсутствии ошибок в чертеже.

5. Человеческий фактор и техническое обслуживание

Несмотря на высокую степень автоматизации, роль оператора остается ключевой.

Причины:

- Недостаточная квалификация персонала. Отсутствие понимания принципов работы лазера, причин возникновения дефектов и методов их устранения.

- Пренебрежение плановым обслуживанием. Загрязненные фильтры, изношенные ремни, проблемы с системой охлаждения — все это снижает производительность и качество.

- Отсутствие контроля качества. Регулярная проверка качества реза на тестовых образцах.

Типичные ошибки:

- Экономия на обучении. Отказ от повышения квалификации операторов.

- “Работа до поломки”. Игнорирование мелких неисправностей.

- Отсутствие стандартов. Отсутствие четких инструкций по настройке и контролю.

Практические решения:

- Обучение и аттестация персонала. Инвестиции в обучение операторов окупаются снижением брака.

- Система планово-предупредительного ремонта (ППР). Разработка и строгое соблюдение графиков обслуживания оборудования.

- Внедрение контроля качества. Регулярные выборочные проверки готовой продукции.

Заключение: путь к идеальному резу

Лазерная резка — это искусство, требующее не только высокотехнологичного оборудования, но и глубокого понимания процесса. Избегая перечисленных ошибок, можно значительно повысить качество реза, сократить количество брака и оптимизировать производственные затраты. Инвестиции в обучение персонала, регулярное обслуживание и точную настройку параметров — это не расходы, а стратегические вложения в успех вашего предприятия.